如今儲存設備的市場越來越成熟,進入密集架行業的企業也越來越多,不同的企業在生產自家產品都會有不同的標準,生產工藝也會有所不同。海發在鋼制家具的行業已經有20多年,密集架制造已有非常豐富的經驗,除此之外,先進的生產設備和生產工藝是海發20年來產品高品質的基石。

那么海發生產密集架遵循哪些標準,都有一些什么工藝呢?首先標準方面,海發采用國際質量認證IS09002檢驗標準實行生產控制及產品質量管理,廠內實行“雙三級檢驗制”即首件檢、批量檢、總裝檢及生產工人自檢、車間批量檢、廠總檢部門抽樣檢。

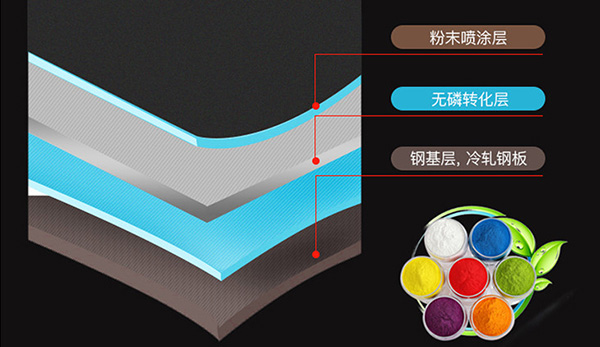

密集架噴涂前防腐處理嚴格按照國標JB6807“鋼鐵工件漆前磷化技術處理條件”執行,噴涂后產品質量嚴格按GB/TB667163要求執行。

在生產過程中,密集架生產工藝流程主要為:成型焊接好的工件、堿洗除油、水洗、酸洗除銹、輕中和、水洗、堿中和、水洗、活化處理、水洗、磷化1、磷化2、水洗、鈍化、水洗、烘干,以及粉末噴塑。

密集架整個生產過程中最主要的是鋼板處理,海發在密集架鋼板處理工藝上可以分為三大步。

一是表面除油、去銹處理工藝

工件表面的油污、銹斑及氧化層,經化學法清除脫脂后,沒有油脂、浮濁液等污物,其表面被水完全浸濕。酸洗后的工件,沒在目視可見的氧化物、銹斑等腐蝕現象,其表面色澤基本均勻。

二是表面磷化處理工藝

磷化處理主要采用浸漬法進行,以鋅鈣的磷酸二氫鹽為主要成份溶液,經磷化槽液的配制、調整,按工藝規程要求進行;磷化后的工件,采用流動水徹底清洗,提高工作表面的清洗質量,同時采用熱的絡酸液作封閉處理,經過水洗后采用烘干機處理干燥后方可噴塑,需要注意的是經磷化處理后的工件與噴塑時間相隔一航不超過24小時。

三是表面磷化膜外觀

磷化后工件的顏色為灰色,膜層結晶致密,連續和均勻,膜層厚度一般控制在5毫米。進行磷化表面檢驗工序時,采用檢驗溶液,觀察滴液從天蘭色變為淡黃色或淡紅色,并在規定時間不變色,完成后成品入庫入噴塑工序。

除了這些海發密集架還有其他讓密集架質量更佳的生產工藝,而每一道工藝的打磨使得海發密集架框架線條流暢,產品質量高,外觀大氣美觀,充滿質感。專業專注,是成就一款功能性強、防火防潮,運行靈活的儲存設備。